Cyclage de matériaux à changement de phase

Le client dans l'aérospatiale et son contexte

Une entreprise du domaine aérospatial souhaite optimiser la gestion thermique de ses systèmes à l’aide de boîtiers PCM contenant des matériaux à changement de phase. Elle nous a mandaté pour s’assurer de la fiabilité de ses boîtiers avant leur déploiement dans un environnement où les ajustements post-installation sont complexes.

Notre client développe des boitiers PCM (Phase Change Material) qui contiennent des matériaux à changement de phase. Ces matériaux permettent de stocker un excédent de chaleur au moment de leur fusion, puis de l’évacuer ou de la restituer plus tard en se solidifiant. Cela permet de dimensionner les systèmes de refroidissement ou de chauffage sur la puissance moyenne et non la puissance pic à évacuer ou fournir.

La durée de vie de ces boitiers peut s’étendre sur plusieurs dizaines d’années, entraînant de ce fait un grand nombre de cycles de changement de phase fusion/solidification du matériau.

Notre objectif était de vérifier que la capacité du matériau à stocker de la chaleur ne varie pas ou peu au cours de toute la durée de vie du boîtier.

Thématiques

- Banc de test

- Aérospatial

- Optimisation de système

- Mesures d'enthalpie

- Simulation thermique

Conception d'un banc de tests et mesure de l'énergie dans un système thermodynamique

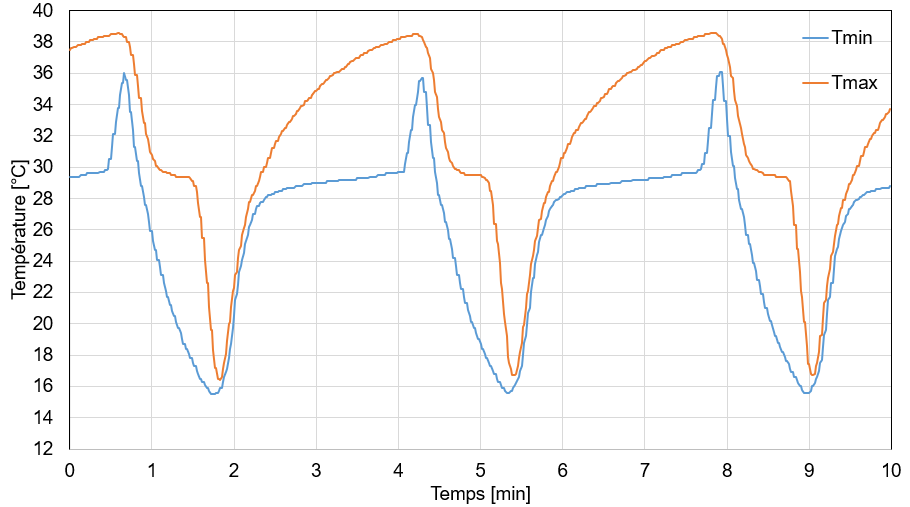

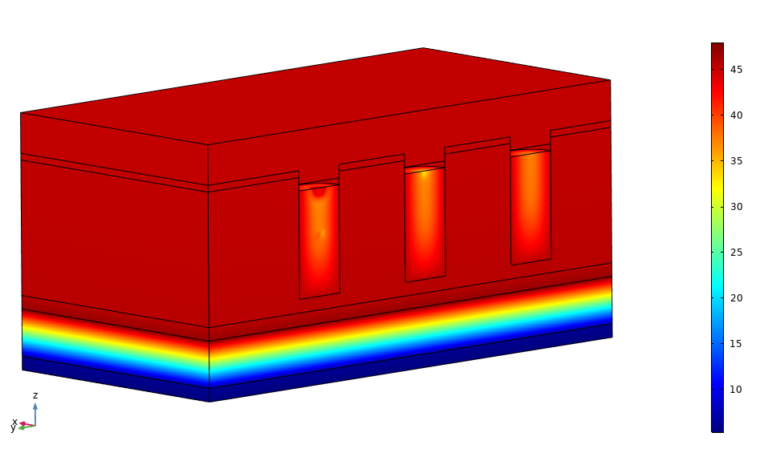

Pour suivre la capacité du matériau à stocker de la chaleur en fonction du nombre de cycles de fusion/solidification, nous avons réalisé des mesures d'enthalpie de fusion de manière périodique. Nous avons donc conçu un banc de tests permettant un chauffage et un refroidissement rapide du matériau, ainsi que la possibilité d'effectuer des prélèvements réguliers. À la suite de simulations numériques, la contrainte temporelle a fait aboutir à une conception en forme de plaque alvéolée chauffée par des résistances électriques (effet joule) et refroidie en face arrière par une boîte froide reliée à bain thermostaté.

Au total, 16 alvéoles réparties sur une plaque ont été remplies avec le matériau sous forme liquide puis fermées hermétiquement. La température dans chaque alvéole a été mesurée par un thermocouple afin de s'assurer que le matériau subissait bien les changements de phases fusion/solidification. Chaque cycle se passait en 2 temps : d'abord les résistances chauffantes étaient alimentées en courant et permettaient de faire fondre le matériau, puis l'alimentation était coupée et la température redescendait rapidement grâce à la boîte froide qui refroidissait la plaque et entraînait la solidification du matériau.

Le cycle a été répété et 1 à 3 alvéoles ont été prélevées tous les 10 000 cycles afin de réaliser des mesures d'enthalpie et de température de fusion, ensuite comparées aux valeurs mesurées initialement à 0 cycles.

50 000 cycles en moins de 5 mois : engagement de délai tenu

La durée du projet était de 12 mois. La tenue de ce délai était très liée à la capacité du banc de test à réaliser un grand nombre de cyclages en un temps raisonnable. La première partie du projet (conception du banc de tests) a duré 4 mois et a permis de tenir les délais annoncés en optimisant le banc à fabriquer. De cette manière, la conception finale permet des cycles de fusion/solidification courts (< 5 minutes) permettant de réaliser les 50 000 cycles demandés par le client en moins de 5 mois.

Pour ce projet la conception, le montage et l'utilisation du banc d'essais ont été réalisés dans nos locaux. De même, les enthalpies de solidification et de fusion ont été mesurées dans notre laboratoire d'essais. Ainsi, cette étude a pris un minimum de "temps homme" pour notre client.

Prédire le vieillissement du matériau pour optimiser un système

Le fait de pouvoir tester sur un temps très court (4 mois) la capacité du PCM à tenir ses propriétés durant toute sa durée d’utilisation prévue (dizaines d’années) a permis de valider la fiabilité du système avant utilisation dans un domaine ou les correctifs en cours d’utilisation sont très complexes.

Le cyclage thermique rapide permet ainsi de reproduire en un temps raisonnable l'historique thermique que peut subir un matériau au cours de toute sa durée de vie qui, elle, peut s'étendre sur des années. Cela permet ainsi de prédire le vieillissement du matériau afin par exemple de mieux concevoir ou optimiser un système utilisant le matériau.

Notre prestation de cyclage de matériaux pas à pas

Conception du banc de test

- Recherche d’une solution : simulations numériques, conception et montage

- Montage : tests, mesures périodiques et prélèvements

- Conclusions : comparaison et validation des données. Compte rendu et préconisations