Optimisation d'une forme de pièce en thermique dans l'industrie pharmaceutique

Le client et son contexte

Accélération des processus thermiques dans l’industrie pharmaceutique

Un enjeu industriel thermique pour améliorer la productivité

Dans l’industrie d’une manière générale et dans le secteur pharmaceutique, optimiser les procédés de fabrication est essentiel pour accroître l’efficacité et réduire les coûts. Un fabricant français de matériel industriel a souhaité ainsi accélérer le cycle de chauffage et de refroidissement sur l’une de ses lignes de production. La pièce concernée étant un plateau massif utilisé sur une chaîne de production. Influtherm a été sollicité pour analyser ce processus et proposer une solution afin de réduire le temps de refroidissement, un élément déterminant pour augmenter les cadences de production.

Maîtriser la gestion thermique d’un temps de cycle

Dans ce procédé, le plateau est chauffé par induction jusqu’à une température nominale, garantissant une montée en température rapide et homogène. Toutefois, son refroidissement, assuré par ventilation à air, est bien plus lent, ce qui ralentit la cadence de fabrication. Il était donc primordial d’optimiser cette phase pour réduire le temps de cycle global.

Thématiques

- Modélisation transferts thermiques

- Création modèle thermique

- Simulateur échanges de chaleur

- Simulation thermique industrielle

- Plasturgie

Analyse thermique préliminaire et mesures sur site

Le projet a été mené en plusieurs étapes, chaque phase étant guidée par les résultats obtenus précédemment. La première phase étant menée sur site de production :

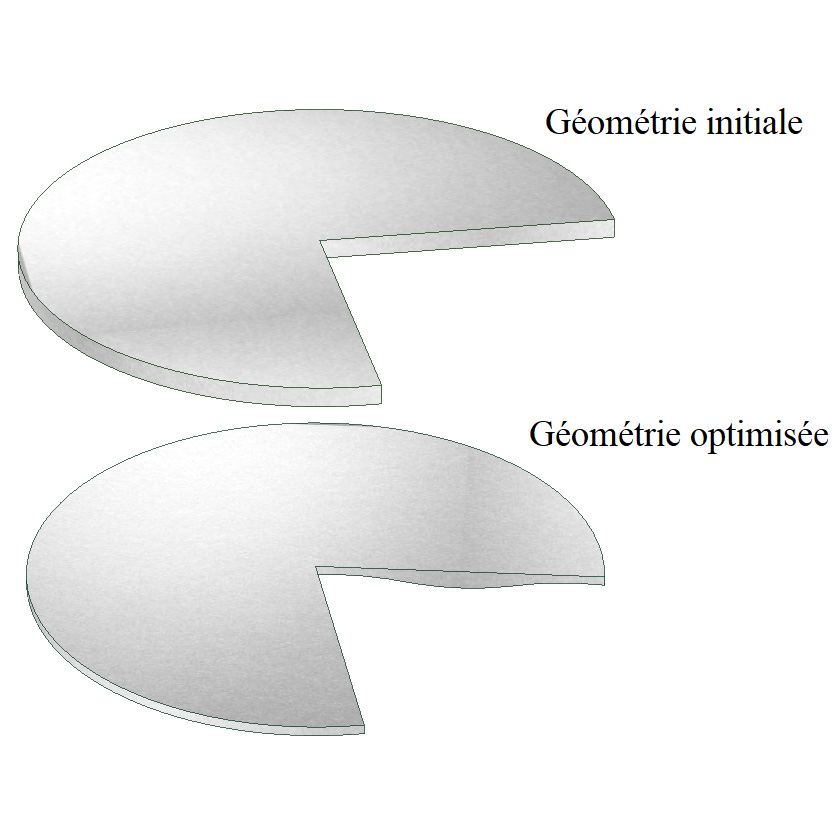

Analyse préliminaire et identification des leviers d’optimisation thermique : Une première étude de faisabilité a été menée pour identifier les paramètres influant sur le refroidissement. Des mesures ont été effectuées sur site aux États-Unis pour mieux comprendre le comportement thermique du plateau. L’analyse a révélé que la meilleure approche consistait à optimiser la forme du plateau afin d’en réduire la masse tout en tachant de conserver une bonne homogénéité thermique.

Simulation numérique et prototypage expérimental de la pièce

Simulation numérique et optimisation géométrique : Une modélisation thermique avancée a ensuite été réalisée à l’aide du logiciel Comsol Multiphysics®. Grâce à cette simulation, plusieurs configurations ont été testées pour concevoir un plateau plus léger, capable de dissiper la chaleur plus rapidement tout en conservant des performances thermiques optimales pour les phases de montée et maintien en température.

Prototypage et validation expérimentale : Un prototype du plateau optimisé a été fabriqué et testé sur maquette dans les locaux d’Influtherm. Ces essais ont permis de mesurer précisément l’amélioration obtenue : une réduction de 30 % du temps de chauffage et de refroidissement, tout en maintenant une homogénéité thermique optimale.

Un gain de temps de cycle de 30% sur le process pharmaceutique client

L’approche méthodique adoptée a permis au fabricant d’améliorer considérablement ses performances de production. Les principaux bénéfices sont :

- Une augmentation des cadences de fabrication : Grâce à une réduction du temps de refroidissement, le rythme de production est optimisé.

- Un meilleur contrôle des phénomènes thermiques : La nouvelle conception du plateau assure une répartition plus homogène de la température.

- Une diminution des coûts énergétiques : Un refroidissement accéléré permet une utilisation plus efficace de l’énergie et une amélioration du rendement global.

Une méthodologie et des outils de simulation thermique performants

L’utilisation du logiciel Comsol Multiphysics® a été un élément clé du projet. Ce logiciel offre des fonctionnalités avancées permettant d’optimiser différents aspects d’un système thermique, notamment :

- La répartition des matériaux,

- La distribution des sources de chaleur,

- Les propriétés thermiques des composants,

- Les paramètres géométriques,

- L’optimisation du nombre d’éléments intervenant dans le processus thermique.

Les objectifs d’optimisation peuvent inclure :

- Une réduction du temps de mise en chauffe ou de refroidissement,

- Une amélioration de la consommation énergétique,

- Une meilleure homogénéité thermique,

- Une réduction des coûts et de la masse des composants.

Notre intervention auprès d'un industriel du secteur pharmaceutique pour optimisation de son temps de cycle

Évaluation de l'état initial

Analyse des performances actuelles et collecte des données sur site pour une définition précise et quantifiée du cahier des charges initial.

Identification des paramètres critiques avant l’usage du logiciel de modélisation pour la mise en oeuvre des ajustements les plus pertinents.

Simulation avancée via le logiciel Comsol Multiphysics® pour définir une solution optimisée thermiquement et dimensionnellement.

Fabrication du prototype selon les meilleures simulations obtenues et mesure des gains obtenus avant validation industrielle par le client.