Profil thermique d'un four tunnel textile

Le client et son contexte

Notre client, un fabricant et distributeur de vêtements leader sur son marché, rencontre des hétérogénéités de couleur sur la largeur d’une laize de tissus, ce qui allonge les délais de production en obligeant un tri visuel et manuel des pièces découpées. Il est donc important pour lui d’obtenir des laizes de couleur homogène.

Dans le processus de teinture, la dernière étape est une fixation thermique par passage dans un four tunnel. Notre client suspecte que l’hétérogénéité de couleur pourrait provenir d’une différence d’historique de température sur la largeur d’une laize. Pour confirmer ou infirmer cette hypothèse, il est nécessaire de quantifier cette hétérogénéité .

Influtherm a conçu un profileur thermique pour mesurer les écarts et résoudre le dysfonctionnement.

Thématiques

- Mesures sur site

- Profil thermique

- Dysfonctionnement

- Optimisation de système

- Bouclier thermique

- Enregistreur

- Simulation thermique

Une réponse rapide et sur-mesure à un dysfonctionnement

Notre client souhaitait résoudre son dysfonctionnement le plus rapidement possible. Une pré-étude a montré qu'il n'y avait pas de matériel existant adapté, il a donc fallu concevoir et fabriquer un matériel spécifique. Finalement, entre la commande et la réalisation des essais sur site, il ne se sera écoulé que 3 mois.

Le profileur thermique, seul moyen d'obtenir un profil de température dans un four tunnel

Un profileur thermique est un enregistreur qui suit le produit (la charge) lors de son passage dans le four et qui enregistre la température du produit tout au long de la traversée.

Dans le cas spécifique de ce projet, il y avait deux difficultés : une température plus élevée que la température maximale d'utilisation des profileurs standards et le poids total, qui peut être posé sur une étoffe, doit être inférieur à 100g.

De la conception de la solution à la formation du personnel

Le travail de conception a commencé par la génération de solutions. Cette phase s'appuie principalement sur les connaissances et le savoir faire des experts d'Influtherm.

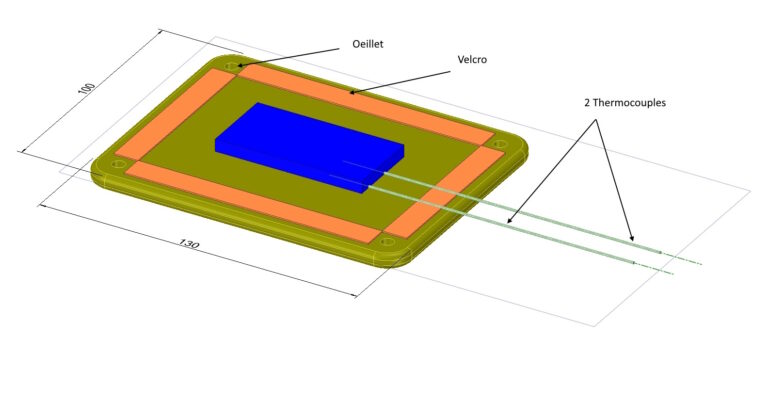

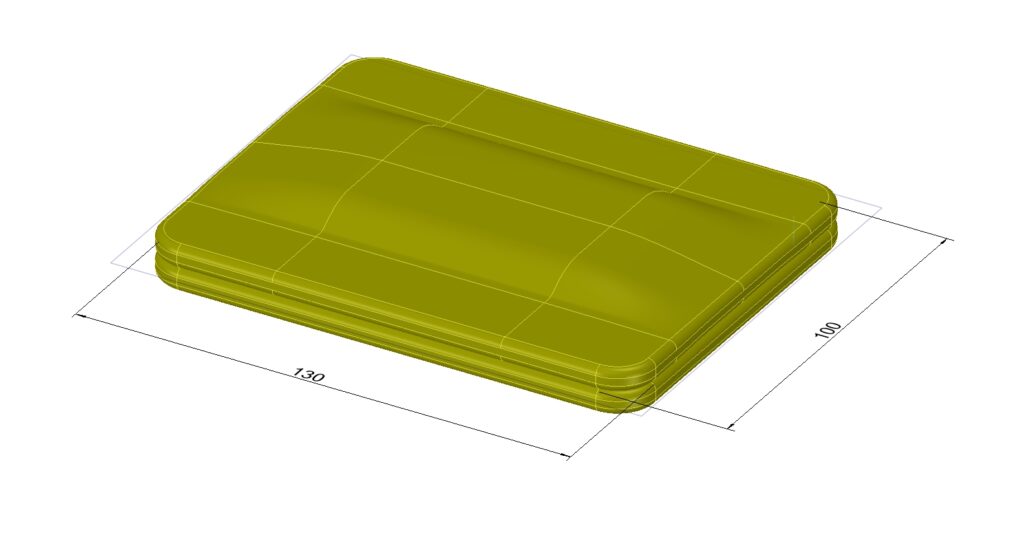

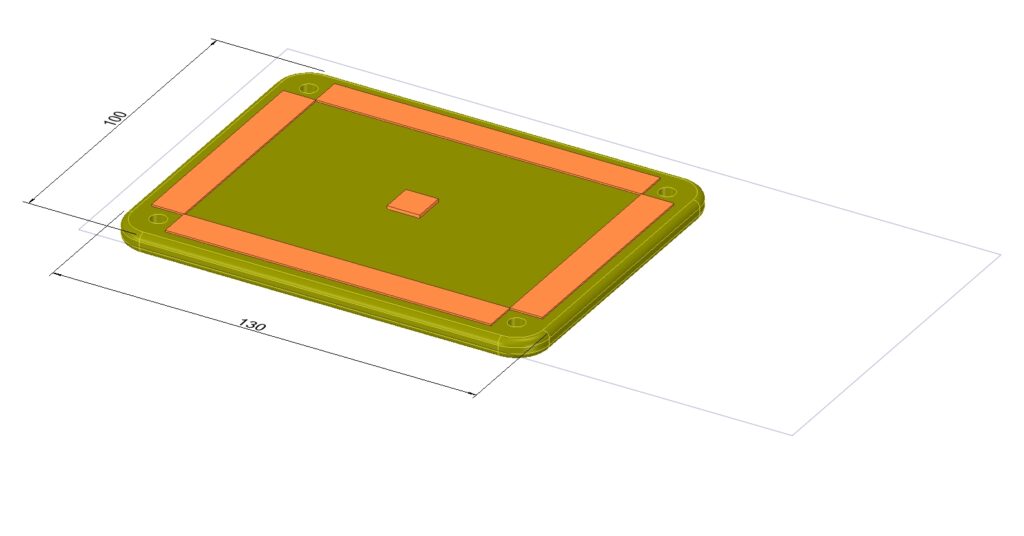

Chaque solution a ensuite été testée par des simulations thermiques. La meilleure solution a alors été optimisée pour dimensionner un bouclier thermique protégeant l'enregistreur et permettant de pouvoir faire les mesures jusqu'à 290°C et pesant au total 85g.

Suite à cette phase de conception, la fabrication du bouclier et de l'enregistreur a été sous-traitée. A réception, le matériel a été testé et ses performances ont été vérifiées lors d'une campagne d'essais réalisée dans nos locaux.

Nous avons alors proposé au client de lui livrer le matériel et de faire les premières mesures avec lui afin de former son personnel et de mettre au point le protocole de mesure.

Comprendre le fonctionnement d'un équipement pour le piloter

Notre intervention pour un fabricant de l'industrie textile pour l'identification et la résolution d'un dysfonctionnement sur une ligne de production.

Identification du problème

- Problème : Hétérogénéités de couleur sur la largeur de la laize, nécessitant un tri manuel.

- Cause suspectée : Différence de température lors du passage de la laize dans un four tunnel pour la fixation thermique.

- Objectif : Quantifier et corriger les différences de température sur la largeur de la laize.

- Étude des solutions : Génération de concepts basés sur des simulations thermiques.

- Validation : Campagne d’essais réalisée chez Influtherm et sur le site client pour tester le matériel.

- Livraison : Le matériel livré a permis de résoudre le problème d’hétérogénéité de température dans le four tunnel.

- Formation : Mise en place du protocole de mesure.